Отходы как источник энергии

Развитие промышленности и постоянное наращивание объемов производства и потребления, кроме увеличения ВВП, как положительного результата, является причинами загрязнения окружающей среды. С каждым годом объем образующихся отходов увеличивается. В последние десятилетия вопрос вторичного использования и утилизации отходов стоит очень остро.

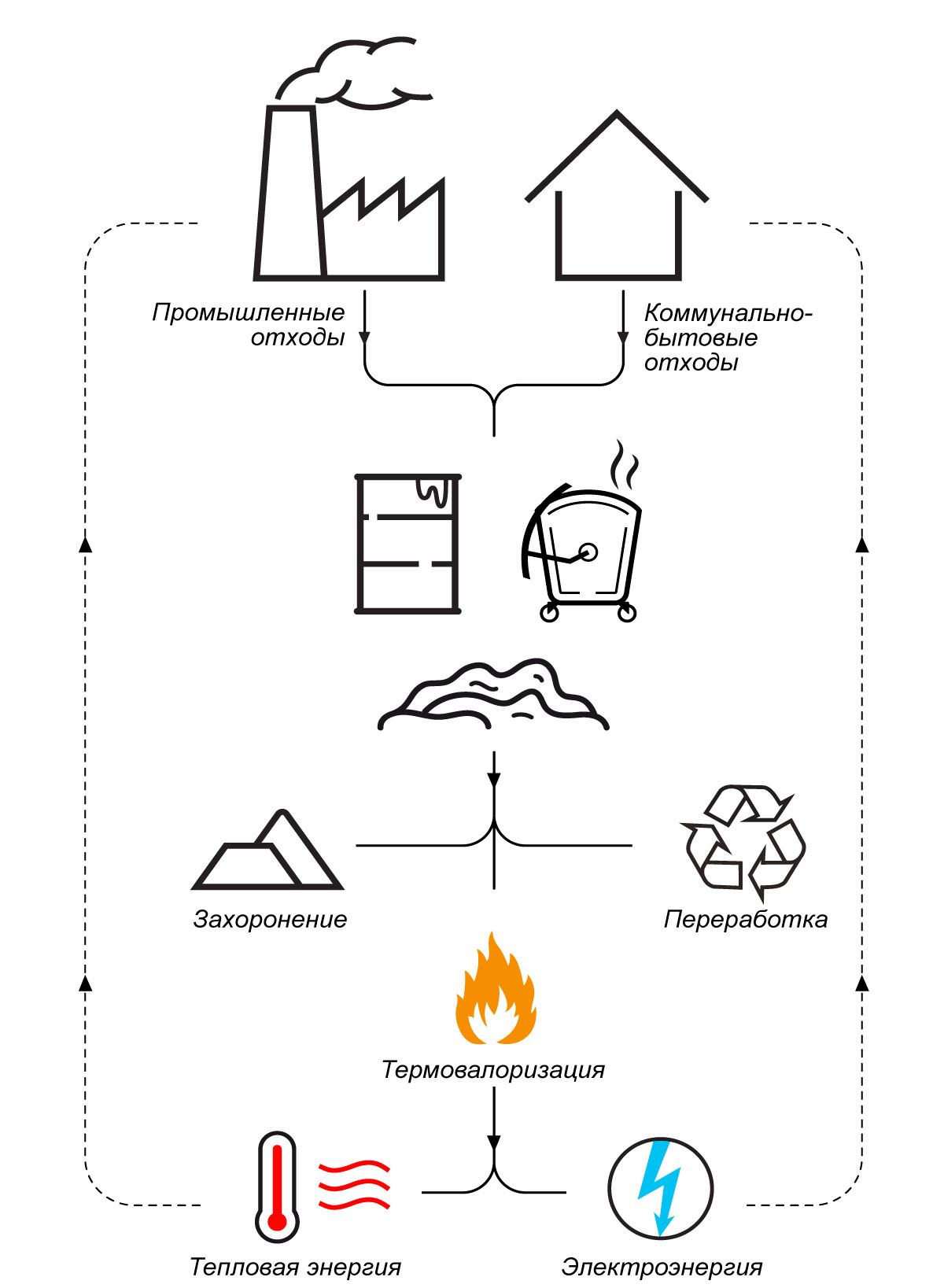

Отходы должны рассматриваться как источник возобновляемой энергии, поскольку они являются постоянным побочным продуктом человечества.

Изучив опыт итальянских коллег в сфере обращения с промышленными и коммунально-бытовыми отходами, наша компания предлагает вашему вниманию установку по утилизации отходов, принцип работы которой основан на технологии «термовалоризации отходов».

Данная технология представляет альтернативу уничтожению и/или захоронению отходов на свалках, и заключается в методе контролируемого сжигания отходов.

Сферы применения технологии:

• для производства тепловой энергии в виде горячей воды, пара, горячего воздуха, нагретого диатермического масла;

• для производства электрической энергии;

Данная технология эффективна и безопасна для людей и окружающей среды. Ее применение подвергается строгому, детальному контролю с максимальным соблюдением экологических ограничений, особенно предельных норм выбросов, установленных законом и принятой в 2000 году директивы Европейского парламента и Совета «О сжигании отходов» 2000/76/EC.

Опыт развитых стран показывает, что термическое преобразование отходов является идеальным решением для отходов разнородного состава, перераспределение и утилизация которых является довольно затруднительными

Схема установки утилизации отходов для получения тепловой энергии

Установка состоит из следующих этапов

1. Предварительная подготовка отходов и их хранение.

Отходы должны быть предварительно измельчены, чтобы обеспечить однородность твердого топлива и его передачу через шнек. После того, как отходы прошли процесс измельчения, они должны собираться в контейнере для хранения и автоматической подачи в бункер.

Требования к размеру и влажности отходов:

- Максимальный размер материала: 5 см

- Максимальная влажность: не более 30-40%

- Содержание металлов: менее 1%.

2. Термическая утилизация отходов с помощью твердотопливной горелки MD.

Предварительно подготовленное топливо подается в промежуточный бункер, а затем посредством шнековой подачи – непосредственно в горелку. В горелке MD происходит газификация и последующее стехиометрическое сгорание отходов.

Конструктивные и технические особенности твердотопливной горелки MD позволяют использовать в качестве топлива широкий спектр органических и неорганических материалов. Высокая эффективность MD позволяет использовать всю теплотворную способность подаваемого топлива, обеспечивая высокий уровень тепловой энергии. Данный агрегат вырабатывает тепло в виде горючих газов при высоких температурах (900-1200°C), которые используются в котле-утилизаторе, после чего подвергаются очистке и выбрасываются в атмосферу при более низкой температуре (150-160°C).

Горелка работает на следующих видах топлива

- Отдельные виды коммунальных отходов;

- Все виды древесины и отходы деревообработки;

- Сухая листва, хвойные иголки;

- Солома, лузга семян подсолнечника и прочие отходы сельхозпереработки;

- Все виды угля;

- Отходы кожевенных производств;

- Автомобильные шины;

- Пластмасса;

- Иные отходы, включая те, которые классифицируются как токсические;

Уникальность горелки MD заключается в том, что посредством молекулярного пиролиза происходит расщепление топлива на простые молекулы (CO + H2 + CH4 + C3H8 + CH4H10 и т.д.). Затем эти молекулы окисляются предварительно подготовленным воздухом (при такой же температуре и скорости), что позволяет добиться идеального стехиометрического соотношения и, следовательно, наиболее полного сгорания топлива и снижения вредных выбросов в атмосферу

Горелка MD оснащена системой управления и контроля, позволяющей обеспечить высокий уровень автоматизации установки в целом, и, как следствие, максимальное удобство при эксплуатации:

- автоматическая подача топлива из загрузочного бункера;

- автоматический розжиг (установка комплектуется газовой или жидкотопливной пилотной горелкой);

- поддержание заданных параметров работы установки;

- контроль температуры дымовых газов;

- автоматическая очистка золы: зола автоматически удаляется с помощью шнеков и подается в легко снимаемый резервуар.

| Модельный ряд горелок MD | |||||

|---|---|---|---|---|---|

| Модель | кКал/ч | кВт | Модель | кКал/ч | кВт |

| MD100 | 100 000 | 116 | MD2500 | 2 500 000 | 2906 |

| MD200 | 200 000 | 232 | MD3000 | 3 000 000 | 3488 |

| MD300 | 300 000 | 348 | MD3500 | 3 500 000 | 4069 |

| MD400 | 400 000 | 456 | MD4000 | 4 000 000 | 4651 |

| MD500 | 500 000 | 581 | MD5000 | 5 000 000 | 5813 |

| MD700 | 700 000 | 813 | MD6000 | 6 000 000 | 6976 |

| MD1000 | 1 000 000 | 1162 | MD7000 | 7 000 000 | 8139 |

| MD1500 | 1 500 000 | 1744 | MD8000 | 8 000 000 | 9302 |

| MD2000 | 2 000 000 | 2325 | |||

3. Камера дожига

Высокотемпературные дымовые газы, произведенные горелкой, проходят через камеру дожига - полностью адиабатическую камеру, в которой они остаются на протяжении не менее 2 секунд.

В камере дожига установлена система DeNOx SNCR - система инъекций мочевины (30% раствор), где мочевина распыляется специальными соплами, чтобы сократить содержание NOx в дымовых газах.

Также камера дожига оснащена вспомогательной горелкой, работающей на газу/дизтопливе, чтобы поддерживать температуру в камере свыше 850°С в момент розжига (или в качестве гарантии в случае непредвиденных обстоятельств согласно европейским нормам). Данное решение позволяет удалить диоксины из дымовых газов.

4. Получение тепловой энергии в котле-утилизаторе

Паровой или водогрейный котел-утилизатор позволяет преобразовать теплоту дымовых газов в полезную тепловую энергию посредством теплового обмена между горячими дымовыми газами и горячей водой за счет трубчатого пучка, специально разработанного для продуктов сгорания происходящих от термической утилизации отходов, т.е. насыщенных пылью и кислотными компонентами.

Мощность котла-утилизатора определяется исходя из потребности Заказчика в тепловой энергии и имеющегося количества отходов. Также данную технологию можно комбинировать с уже существующими котлами.

5. Выброс золы

Инертная часть материала не участвует в горении, и, соответственно, на каждом этапе работы установки автоматически сбрасывается в качестве отходов из камеры сгорания или в качестве более тонкой золы из камеры дожигания и котла-утилизатора.

6. Система очистки дымовых газов.

Одной из первоочередных проблем при сжигании отходов является вопрос безопасности дымовых газов для окружающей среды и здоровья людей.

В предлагаемом техническом решении дымовые газы, выходящие из котла, проходят через пылеудаляющий циклон, реактор для устранения кислотных компонентов и рукавный фильтр для окончательного удаления более тонких частиц пыли

Применение данной системы очистки дымовых газов позволяет обеспечить соответствие требованиям ЭкоНиП 17.01.06-001-2017 «Охрана окружающей среды и природопользование».

| Наименование вещества | Норма выбросов, мг/м³ |

| Твердые частицы | 10 |

| Серы диоксиды | 100 |

| Гидрохлорид | 10 |

| Гидрофторид(в пересчете на фтор) | 1 |

| Углерода оксид | 100 |

| Азота оксиды(в пересчете на азота диоксид) | 200 |

| Общий органический углерод | 20 |

| Полихлорированные дибензодиоксины и полихлорированные дибензофураны(в пересчете на 2, 3, 7, 8-тетрахлордибензо-1, 4-диоксин | 0,1 |

| Углеводороды полициклические ароматические суммарно | 0,1 |

| Примечание: значения указаны в отходящих дымовых газах при нормальных условиях(температура 273 K, давление 101,3 кПа) в пересчете на сухой газ при содержании кислороды в дымовых газах 11%(коэффициент избытка воздуха равен 2,1) | |

7. Система мониторинга выбросов

На дымоходе устанавливаются датчики для непрерывного мониторинга состава основных загрязнений, связанных с сжиганием отходов.

В частности, постоянно отслеживаются и регистрируются следующие показатели:

• кислород (O2);

• угарный газ (CO);

• оксиды азота (NOx);

• оксиды серы (SOx);

• концентрация твердых частиц;

• температура дымовых газов;

В зависимости от размера и сложности установки также отслеживаются такие параметры, как HCl, HS.

Если в систему входит система DeNOx с впрыском аммиака (NH3) или мочевины, также необходимо установить контрольный датчик NH3.

Интерфейс сетевой карты в панели управления позволяет полностью управлять системой в удаленном режиме. Все данные процесса и информацию можно отслеживать в режиме реального времени на мобильных устройствах. Информация также может быть сохранена для облегчения отчетности, параметров процесса и выбросов.

В соответствии с вашими потребностями наша компания готова предложить вам комплексные решения поставленной задачи («под ключ»), разработать и реализовать наиболее эффективные и экономически выгодные технические решения с применением технологии «термовалоризации отходов» и описанного оборудования.

В Беларуси наша компания осуществила поставку установки для сжигания лузги подсолнечника для ООО «Витебский маслоэкстракционный завод», на которой используется MD1500 для получения пара на производственные нужды.

Сферы применения

Другие реализованные проекты

КОНТАКТЫ

Старовиленский тракт 87,

г. Минск, Беларусь

info@stin.by

(+375 17) 270-00-28

(+375 17) 270-00-29

Пн - Пт: 8:30 - 17:30